Автоматическое управление качеством сжигания топлива – ключ к энергосбережению и энергоэкологической безопасности предприятия

Статья печатается с сокращениями.

В ноябре 2009 года дан «старт» федеральному закону № 216-ФЗ «Об энергосбережении и о повышении энергетической эффективности…», который обязывает предприятия Российской Федерации проходить энергетические обследования. В результате проведения энергоаудитов будут составлены энергетические паспорта и программы энергосбережения, которые стимулируют потребителей энергоносителей к переходу на энергосберегающие технологии. При составлении этих программ, из-за ограниченности информации, могут возникать трудности в рекомендации потребителям конкретных энергосберегающих мероприятий, которые целесообразно внедрять для повышения эффективности использования энергоносителей. Данная статья частично заполняет этот пробел. В ней поясняется необходимость использования новых газоаналитических приборов, приводятся примеры практического применения энергосберегающих систем управления, повышающих эффективность сжигания топлива в существующих котлоагрегатах.

Задачи повышения экономичности сжигания топлива, уменьшения выбросов вредных веществ в атмосферу и снижения капитальных затрат на их реализацию не только очень сложны, но и, часто, противоречат друг другу. Одновременное успешное решение этих задач принято называть энергоэкологической оптимизацией использования топлива или управлением качеством его сжигания [1].

В большинстве случаев при промышленном сжигании топлива основным принципом повышения эффективности является максимально возможное использование располагаемой (низшей) теплоты сгорания Qpн. Основными составляющими потерь теплоты при этом являются потери с отходящими газами q2 и от, так называемого, химического недожога q3. Оба этих показателя тесно связаны с коэффициентом избытка воздуха α в факеле горящего топлива. От него же зависит и количество вредных выбросов в атмосферу.

Наиболее распространенным для отечественного уровня автоматизации котельной техники является параллельное управление. Такая система воспринимает информацию о давлениях регулируемых потоков и настраивается на оптимальное (на момент наладки) соотношение “топливо-воздух” при номинальной нагрузке. Найденное таким образом соотношение поддерживается постоянным при любых нагрузках котла. Результатом является существенное падение КПД котла на малых нагрузках.

К упомянутым возмущающим воздействиям относятся колебания теплоты сгорания топлива, нагрузки агрегата, температуры и влажности топлива и воздуха, техническое состояние горелок и всего агрегата, состояние тягодутьевого оборудования, а также износ направляющих аппаратов и исполнительных механизмов.

Система регулирования с перекрестным ограничением получает информацию о расходах топлива и воздуха, что позволяет значительно более точно выдерживать соотношение их потоков, хотя и она не избавлена от недостатка настройки только на номинальный режим. При этом система с датчиками расхода более дорога.

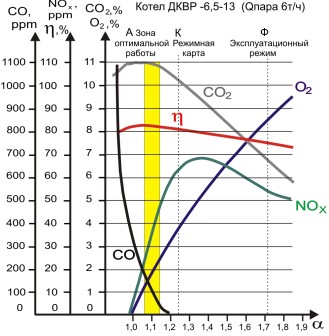

Рис. 1. Типичная зависимость показателей качества сжигания топлива от коэффициента избытка воздуха |

Вывод из этого короткого анализа прост – соотношением «топливо-воздух» необходимо управлять во всем диапазоне нагрузок. Инструментом такого управления является косвенное измерение коэффициента избытка воздуха и последующая его коррекция.

Компонентами продуктов сгорания, информация о содержании которых может использоваться для измерения коэффициента избытка воздуха и его последующей коррекции, могут быть: диоксид углерода СО2, кислород О2 и продукты химического недожога (это: СО, Н2, СН4 или их сумма, которую часто обозначают как - «СОЭКВ » из-за малости двух последних компонентов). На рис. 1 приведен пример зависимости основных показателей эффективности и экологичности сжигания топлива от коэффициента избытка воздуха α [2, 3].

Исторически первой возникла технология измерения СО2 (благодаря относительной простоте анализатора) и применялась в котельной технике уже в начале 40-х годов прошлого века. Для данного вида топлива (в основном, для угля) с постоянным соотношением содержания «углерод/водород» (С/Н) в его составе коэффициент избытка воздуха жестко связан математически с концентрацией СО2 в продуктах сгорания.

Однако, различное соотношение С/Н характерно не только для разных видов топлив (газообразного и жидкого). Колебания этого соотношения обычны даже для одного и того же топлива в зависимости от его происхождения, условий транспортировки, хранения и поставки. Это значительно усложняет получение точной косвенной информации об α. Кроме того, концентрация СО2 может объективно свидетельствовать о значении α только при отсутствии химнедожога. Каждый процент концентрации СО снижает на столько же содержание СО2 в продуктах сгорания при одном и том же значении α. Таким образом, именно при низких избытках воздуха, то есть в зоне риска по появлению химнедожога, регулирование по СО2 оказывается неприемлемым.

Поэтому традиционно состязаются следующие методы управления:

- по концентрации остаточного кислорода (О2) в продуктах сгорания;

- по концентрации продуктов химнедожога (СО);

- с использованием совместной информации о концентрации О2 и продуктов неполно-го горения (СО).

В настоящее время, особенно в зарубежной технике, распространены анализаторы концентрации кислорода в отходящих газах. Однако наличие СО в продуктах сгорания также искажает результат измерения. Имеет место и зависимость значения α от соотношения С/Н в топливе. Но эта зависимость гораздо слабее, чем для СО2, а в диапазоне α =1,0…1,15, соответствующем максимальной эффективности сжигания топлива, влиянием вида топлива можно пренебречь. Но при снижении нагрузки котла поддержание постоян-ной концентрации кислорода за котлом неизбежно приводит к химнедожогу.

Анализаторы содержания СО были по началу сигнализаторами аварийного химнедожога, с порогом чувствительности около 35000 ppm (3,5 % об.). Но современные датчики уверенно работают в диапазоне 0…2000 ppm. Однако концентрация СО объективно позволяет судить только о завершенности процесса горения, но никак не о коэффициенте избытка воздуха. При зафиксированном соотношении «топливо-воздух» и, следовательно, при α=const, концентрация СО в продуктах сгорания может отличаться на порядок в зависимости от турбулентности потоков и других факторов влияния.

Результаты выполненного анализа возможности эффективного использования инфор-мации о составе продуктов сгорания сводятся к следующим тезисам [1]:

- Измерение концентрации диоксида углерода ни само по себе, ни в совокупности с другими измерениями не может эффективно служить задаче управления качеством сжигания топлива. Именно в требуемом диапазоне регулирования α =1,05…1,10 оно дает максимальные ошибки, как в силу сильной зависимости от соотношения С/Н в топливе, так и в связи с искажающим влиянием химнедожога.

- Концентрация избыточного кислорода, даже измеренная с помощью циркониевого датчика, определяет избыток воздуха в точке измерения, но не дает объективной информации о полноте сгорания. Тем не менее, надежная и чувствительная система управления с О2-корректирующим контуром в сочетании с предварительно определенной оптимальной кривой «нагрузка-О2» позволяет экономить 2…4 % топлива в годовом исчислении.

- Информация о концентрации оксида углерода, являясь показателем полноты сгорания, не дает возможности судить о коэффициенте избытка воздуха. Такие системы могут найти ограниченное применение на крупных энергетических агрегатах при условии постоянства характеристик топлива и слабо переменных режимах работы агрегатов.

- Наиболее объективный результат измерения коэффициента избытка воздуха в продуктах сгорания может быть получен на основе совместной обработки информации о концентрации кислорода и продуктов химнедожога в отходящих газах. Эта информация является необходимой для оценки не только полноты, но и экологических характеристик сжигания топлива.

Для контроля экономичности, качества сжигания топлива и для управления этим процессом ЗАО НПФ «УРАН-СПб» разработано целое семейство стационарных анализаторов дымовых газов [2, 4]. В список входят следующие приборы:

- простой анализатор кислорода в дымовых газах - О2-МАДГ-2;

- простой анализатор оксида углерода в дымовых газах - СО-МАДГ-1;

- комбинированный анализатор дымовых газов - КАДГ-2, в корпусе которого размещены датчики кислорода и оксида углерода;

- интеллектуальный анализатор качества горения топлива - ИАКГ-2, который содержит: датчики кислорода, температуры дымовых газов и воздуха; микропроцессорное вычислительное устройство, рассчитывающее основные параметры качества горения топлива;

- корректор-анализатор качества горения топлива - КАКГ-1, в корпусе которого размещены: датчики кислорода; температуры и давления дымовых газов; вычислительное устройство качества горения топлива и регулятор, корректирующий подачу воздуха на горение.

Дополнительным инструментом энергоэкологической оптимизации сжигания топлива является внедрение технологических решений, направленных на организацию горения с низким или предельно низким коэффициентом избытка воздуха. Положительного эффекта можно достичь при использовании систем непрерывного автоматического контроля и регулирования соотношения «топливо–воздух». Это — наиболее малозатратный и эффективный способ экономии топлива с одновременным уменьшением образования вредных веществ в топке. При этом необходимо поддерживать подачу воздуха так, чтобы значение коэффициента α находилось в довольно узкой области (зона А на рис.1), нижнюю границу которой определяет появление следов оксида углерода (на уровне 100 - 300 ppm), а верхнюю — рост потерь теплоты с уходящими газами и повышение интенсивности образования оксидов азота, сопутствующее росту концентрации свободного кислорода.

Основной причиной, ограничивающей сжигание топлива с предельно низким коэффициентом избытка воздуха, является сложность поддержания оптимального соотношения «топливо-воздух» на границе возникновения химического недожога. Обеспечить это можно только на базе микропроцессорных систем регулирования, для которых в свою очередь необходима оперативная информация о составе уходящих газов.

Таким образом, требуется применение надежных, легких в управлении и быстро окупающихся систем регулирования подачи воздуха в топку котла. Известные системы такого типа можно классифицировать в соответствии с применяемыми корректирующими сигналами. В системах, получивших наибольшее распространение на мощных котлах энергетического назначения, в качестве корректирующего используется сигнал по содержанию свободного кислорода в дымовых газах. Однако результаты работы данных систем позволяют сделать вывод о недостаточной представительности такого корректирующего сигнала для условий отопительных и производственно-отопительных котлов, работающих в условиях часто и резко меняющихся нагрузок. Анализ других известных схем автоматического регулирования на соответствие их отмеченным выше требованиям также показывает, что ни одна из них не отвечает принципам энергоэкологической оптимизации сжигания топлива.

Принципиально новый подход к решению рассматриваемой проблемы заложен в концепции систем автоматического регулирования семейства «Факел», разработанных фирмой «УРАН-СПб». Этот подход базируется на утверждении, что для получения оптимального регулирующего воздействия необходимо иметь информацию о содержании, как свободного кислорода, так и продуктов химического недожога. Диапазон измерения по О2 составляет 0…10 %, по СО — 0…2000 ppm.

Только имея комплексную информацию о содержании О2 и СО в продуктах сгорания, можно добиться экологически чистого и экономичного сжигания топлива с учетом технологического изменения нагрузки, состава топлива, температуры топлива и воздуха, климатических параметров и других условий, определяющих процесс горения.

Для автоматизации процесса коррекции НПФ «УРАН-СПб» предлагает оснащать существующую работоспособную автоматику котлов анализаторами О2 и СО в дымовых газах, а также корректирующим регулятором, воздействующим на штатный регулятор воз-духа.. Комплект приборов входит в энергосберегающую систему «Факел-2» [2,4], которая может быть легко адаптирована к любой, но работоспособной системе автоматики котла.

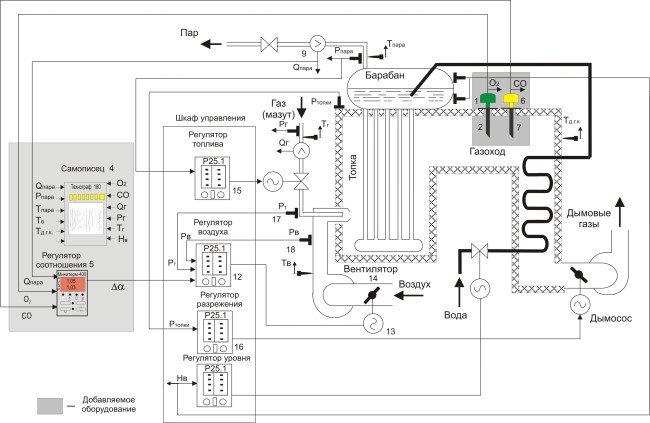

Блок-схема системы «Факел-2», с подключенным к ней штатным технологическим оборудованием, изображена на рис. 2 и наглядно иллюстрирует принципы ее работы.

Рис. 2 Система автоматического контроля и управления экономичным сжиганием топлива «Факел-2» |

Датчики кислорода 1 и оксида углерода 6 установлены непосредственно в газоходе за котлом в точке, обеспечивающей их надежное омывание дымовыми газами через пробозаборные зонды 2 и 7.

Электрические сигналы от датчиков технологических параметров по-ступают на входы самописца для регистрации и расчетов, а также на входы микропроцес-сорного регулятора 5. На один из входов регулятора поступает также сигнал от расходоме-ра пара 9, характеризующий нагрузку котла. Выходной корректирующий сигнал регулятора соотношения “топливо-воздух” 5 подается на третий вход штатного регулятора воздуха 12. Штатная система регулирования котлоагрегата должна содержать также работоспособные регуляторы: топлива 15, разрежения в топке 16 и уровня, с соответствующими технологическими датчиками, регулирующими органами и исполнительными механизмами.

Можно следующим образом, сформулировать основные принципы управления сжиганием топлива на действующем оборудовании:

- первичная установка соотношения «топливо-воздух» осуществляется штатной системой автоматики, действующей на принципах параллельного или перекрестного ограничительного регулирования. Это является даже предпочтительным, поскольку позволяет грубо, но очень быстро реагировать на изменение нагрузки агрегата;

- по результатам измерения концентрации кислорода микропроцессорный регулятор корректирует соотношение «топливо-воздух» в соответствии с заложенной в его программу кривой «нагрузка-О2», что обеспечивает близкие к оптимальным показатели сжигания топлива (без учета возмущающих факторов и изменения технического состояния котла);

- измерение концентрации СО в продуктах сгорания позволяет осуществить дальнейшее приближение режима работы котла к оптимуму. Законом регулирования при этом является минимально возможный в данных условиях избыток воздуха на границе появления химнедожога. Диапазон значений концентраций СО, для коррекции избытка воздуха, индивидуален для каждого агрегата, но в качестве обобщенной рекомендации можно говорить о принятии системой управления решения «воздуха много» при концентрации СО 50 ppm, а решения «воздуха мало»” – при концентрации 200 ppm.

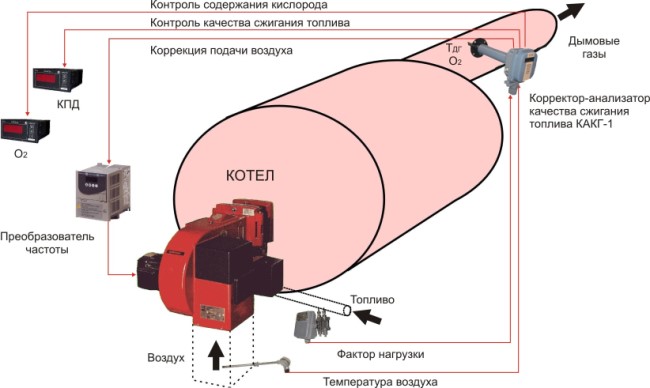

Для относительно маломощных котлоагрегатов, оснащенных блочными газовыми горелками с жесткой (чаще всего лекальной) связью между заслонками топлива и воздуха, фирмой «УРАН-СПб» предлагается устанавливать корректирующую энергосберегающую систему «Факел-3» [2,4].

Блок-схема системы «Факел-3», с подключенным к ней штатным технологическим оборудованием, изображена на рис. 3 и наглядно иллюстрирует принципы ее работы. Корректор-анализатор качества сжигания топлива КАКГ-1 установлен непосредственно в газоходе за котлом. С выходов КАКГ-1 сигналы о содержании кислорода и расчетном КПД поступают на индикаторы для отображения и регистрации, а корректирующий сигнал - в преобразователь частоты ЧРП, управляющий скоростью вращения двигателя вентилятора. Для расчета корректирующего сигнала и КПД на входы КАКГ-1 поступают сигналы от датчика расхода пара (топлива), характеризующего нагрузку котла, датчика температуры дутьевого воздуха.

Рис. 3 Система автоматического управления горелкой с экономичным сжиганием топлива |

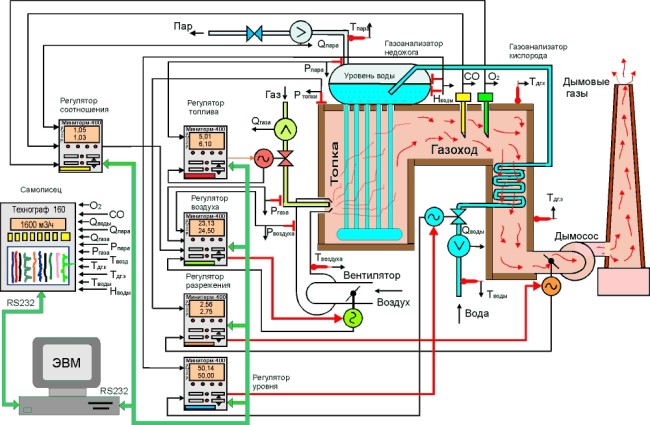

Завершающим шагом авторской концепции является — создание автоматизированной системы «Факел-2000» [1,2,4] управления всем топливосжигающим агрегатом, внедренной на котлоагрегатах типа ДКВР без изменения конструкции горелочных и топочных устройств, т.е. без удорожания технологического оборудования. На рис.4 изображена функциональная схема системы, которая наглядно иллюстрирует принцип ее работы.

Рис. 4 Функциональная схема микропроцессорной система контроля и регулирования котлоагрегатa |

Предлагаемая система заменяет типовую схему автоматики котлов со щитами типа ЩК-2М, имеющими устаревшие и снятые с производства регуляторы типа Р-25 (регулирование расходов топлива и воздуха, разряжения в топке и уровня воды в барабане котла. Автоматическую коррекцию в данной системе осуществляет дополнительно установленный регулятор соотношения «топливо – воздух», который получает сигналы от анализаторов остаточного кислорода типа О2-МАДГ-2 и продуктов химического недожога в дымовых газах типа СО-МАДГ-1. Газоанализаторы устанавливаются непосредственно в газоход за котлом в наиболее представительных точках. Выход корректирующего регулятора соединяется с третьим входом регулятора воздуха, осуществлявшего в прежней системе «грубое» регулирование подачи воздуха по сигналам от датчиков давления топлива и воздуха.

На экране монитора компьютера отображаются: функциональная схема котлоагрегата; значения технологических параметров в определенных точках. По программе, заложенной в компьютер, осуществляется: архивирование данных, поступающих из шкафа управления котла; их обработка; построение различных графиков и дистанционное управление котлом с клавиатуры компьютера.

Еще одна составляющая, влияющая на экономичность работы котлоагрегата, это величина потерь электроэнергии двигателями вентиляторов и дымососов. Обычно, при проектировании номинальная производительность турбомашин и, соответственно, мощность электродвигателей выбираются из расчета максимально-возможной тепловой мощности котла. Фактически потребляемая мощность котла, в соответствии с изменяющимися условиями, значительно меньше, чем расчетная величина.

Регулирование осуществляется в сторону уменьшения – т.е. дросселированием с помощью заслонки. Этот способ регулирования очень не экономичен, так как значительная часть энергии расходуется на преодоление сопротивления заслонки. Альтернативным, экономичным является способ регулирования производительности при полностью открытой заслонке путем изменением скорости вращения электродвигателя, питающегося от преобразователя частоты (ЧРП).

Появление относительно недорогих и надежных ЧРП позволило, с целью повышения эффективности работы котлоагрегатов, устанавливать к электродвигателям вентиляторов, дымососов, а иногда и питательных насосов, регулируемые преобразователи частоты, которые обеспечивают дополнительную экономию электроэнергии и плавное и точное регулирование производительности этих машин.

В связи с этим, НПФ «УРАН-СПб» совместно с КБ «АГАВА», г. Екатеринбург, в настоящее время закончена разработка следующего поколения системы автоматики для котлоагрегатов с функцией энергосбережения – «Факел-2010». Которая построена на приборах, выпускаемых этими фирмами: контроллерах типа АГАВА 6432; многопредельных измерителях давления АДН/АДР; измерителях-регуляторах уровня АДУ; датчиках-реле контроля пламени АДП; преобразователях частоты типа ERMAN; анализаторах дымовых газов и других приборах.

Данную, полностью автоматическую систему выгодно отличает от предыдущих систем и от оборудования предлагаемого конкурентами показатель «цена/качество» и быстрая окупаемость затрат на ее внедрение.

Предлагаемые ЗАО НПФ «УРАН-СПБ» газоаналитические приборы, системы коррекции соотношения «топливо-воздух» и комплексные системы автоматизации котлоагрегатов с функцией энергосбережения позволяют:

- реализовать общую концепцию энергосберегающей работы котлоагрегатов в непрерывном режиме;

- экономить до 6-10% топлива в течение года;

- сократить, на 30 - 40 % выбросы оксидов азота в атмосферу;

- уменьшить на 20 - 55 % потребление электроэнергии вентиляторами и дымососами;

- повысить надежность работы теплотехнического и механического оборудования за счет диагностики и контроля работы газо-воздушных трактов, датчиков, исполнительных механизмов и др.

Авторы:

Новиков О.Н., к.т.н., доцент, генеральный директор - ЗАО НПФ “УРАН-СПб”.

Окатьев А.Н. к.т.н., технический директор - ЗАО НПФ “УРАН-СПб”.

Шкаровский А.Л., д.т.н., профессор - СПбГИАСУ

Конт. телефон: 369-05-93, E-mail: npf_uran@mail.ru